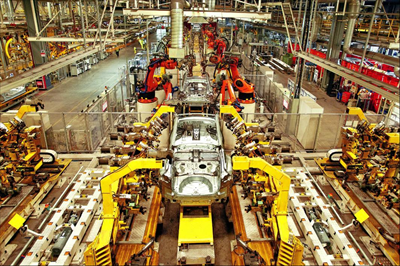

图:观致常熟基地的焊装车间内,高度自动化的生产线上,机器人正在有序作业。

文/融媒记者 陆飞龙

摄/融媒记者 李献

12月7日15时,在观致汽车有限公司常熟基地的焊装车间内,数条机械臂正在产线上敏捷而精准地进行车身钢架的焊接工作。近年来,观致汽车将工业互联网创新发展作为推动企业高质量发展的重要驱动力,高标准建设智能互联自主可控的汽车整车生产标杆工厂,逐步建立了面向生产全流程的智能制造新模式。

观致常熟基地生产工厂自2012年一期工程启动以来,积极顺应智能化趋势,采用国际先进的数字化运营管理体系,生产自动化率长期居于国内先进水平。2017年底,宝能汽车集团入股观致汽车成为最大股东,公司开启智能化建设的新征程,持续推进高水平工业互联网建设。2019年下半年,公司从焊接、紧固等基础加工环节开始推广智能化的批量应用,逐步实现对各制造环节关键点的全覆盖。

产品质量是企业的命脉。焊接是关系到汽车车身安全性的核心环节,传统焊接环节的质检方式以事后检查和应急响应为主,通过对焊接结构进行破坏性或非破坏性的检查进行质量问题的甄别。在智能化改造的过程中,观致工厂将超声波焊点探测设备应用到车身焊点质量检测中,设备通过超声波成像对焊点状态进行后台分析,并将检测结果实时发送到数据库,以电子报告的形式反馈。焊接过程关键参数的实时监控为及时追溯车身质量的影响因素提供了参考,数据波动的偏移趋势也成为产品质量管控的预判依据,促进产线进一步提高工作效率。随着智能化改造的推进,焊装车间成为工厂自动化程度最高的车间,机器人数量达到200多台。

高自动化生产环境中,机器人的高效和精细为公司带来了巨大的经济效益,但前期投资和后期运维的高昂成本也对公司进一步提质增效提出了考验。今年年初,疫情使工厂的生产陷入停顿,工厂化挑战为机遇,在喷涂、焊装、整装等各个生产环节大力推广智能化应用,并将精益化管理理念导入对设备的管理中,有针对性地提高设备的产出效率。经过近一年的调试,在不增加投资和运维费用的情况下,工厂设备整体生产效率提高了1.8%。

智能制造的理念不仅体现在工厂的硬件建设上,也体现在软件管理上。观致常熟基地总经理助理兼生产总监张磊告诉记者,工厂一方面不断提高自动化设备的生产效率和运维水平,另一方面推广数字化的报表管理,通过云端、手机端的智能化、可视化系统来提高人工效率。生产过程中的日报、周报等大量手工文档转化成数字化的工作记录实时发布到云端,技术人员根据数据变化趋势研究协调、快速响应,对一线管理起到极大的助力作用。

生产计划的智能动态排产及生产进度的智能管控模块,也为稳定的销售需求预测和供应链的顺利运转提供了有力的保证,避免了紧急的物料备货和其他费用的产生,使生产物料按时按量入库,避免大量的零部件占用库存。做好数据接口对接和智能制造联动,推动了本土产业链相关供应商的管理、经营水平的进一步提升,最大程度提高了产品周转率和抗风险能力。

今年7月,观致汽车全新SUV观致7在观致汽车常熟基地总装车间正式下线,新产品的研发体现了产线智能化的持续升级。观致7上搭载着360°3D全景环视系统,模拟车辆周身环境,系统视觉采集、视觉处理、数据通讯等高智能化环节的稳定性需要精确的检测。工厂为观致7专门建了驾驶系统的智能检测系统,引入自适应性极强的AI数据模型,自动识别监控对象的关键特征并克服外部温度、光线等影响因素,确保新系统质检精度的提高,为产品质量提供了保障。纯电动电池包、全寿命追溯系统等新技术也在生产模式中探索出了智能化的执行方案,产品的进步与产线的迭代同步进行,相互促进,共同改善。

持续推进高水平工业互联网体系建设,是打造核心竞争力的根本保障。“下阶段,智能制造将在生产的次要环境中持续推进,进一步巩固和提高工厂智能化建设的成效,并为行业转型升级、高质量发展贡献力量。”张磊说。